スマホ操作で刺繍入れが楽々 入園準備に持っておきたい IOT ミシン

幼稚園の説明会や願書受付が配布される秋。 徐々に入園のイメージが湧いてくる時期であるだけに、入園の準備も少しずつ着手していきたいところ。 中でも、お弁当袋や上履き袋、体操服袋といった必需品は、手早く既製品で済まそうと考える人も少なくないだろう。 とはいえ、やはりそのままでは味気ないもの。 そこで、オリジナリティーを出すためにおすすめなのが、蛇の目ミシン工業の小型刺繍専用ミシン「IJ521」だ。 スマートフォンやタブレット端末を操作することで、自動で刺繍を施してくれる。

最大の特長は端末とミシンとの連携だ。 端末と Wi-Fi を介してミシンと接続する「クライアントモード」と、Wi-Fi 環境の無い場所でも使用することができる端末とミシンとの間で接続する「アクセスポイントモード」を用意。 デザイン面では、専用アプリ「dot Customizer (ドットカスタマイザー)」を端末にインストールすることで、「アニマル」、「アップリケ」、「クロスステッチ」、「ワッペン」などのテーマ 260 種類の豊富なデザインから選択可能だ。 ネーム刺繍にも対応し、ひらがな、カタカナ、アルファベットなどの文字入力でオリジナルのネーム刺繍づくりにもチャレンジできる。

サイズは最大 102 x 102mm の刺繍を仕上げることができ、大きさの調節も自由自在だ。ただし、あくまで刺繍専用ミシンなので、直線縫いなどの実用縫いができない点は注意したい。 一針一針、丁寧に時間をかけるとなると面倒な刺繍作業だが、小型刺繍専用ミシン「IJ521」なら手軽にクオリティーの高いものをつくることができる。 機能をうまくアレンジして我が子の幼稚園デビューに花を添えてみてはいかがだろうか。 (asahi = 11-16-18)

大手電機の決算、日立・ソニーは最高益も漂う不安

貿易摩擦引き金に中国の投資に減速感

電機大手 8 社の 2018 年 4 - 9 月期連結決算が 8 日出そろい、5 社が営業増益だった。 日立製作所とソニーは過去最高益となった。 ただ、19 年 3 月期は米中貿易摩擦を引き金に中国での設備投資に減速感が見られるなど不透明感も漂っている。

同日発表した東芝の 4 - 9 月期連結決算(米国会計基準)の営業利益は前年同期比 80.7% 減の 69 億円。 前年同期にあった賞与削減などの緊急対策効果が剥落したため。 19 年 3 月期連結業績予想は構造改革費用が膨らんだことや英原発子会社の清算に伴い損失を計上したことで、営業利益・当期利益とも下方修正した。

19 年 3 月期の予想は東芝のほか 3 社が見直した。 ソニーはゲーム事業や音楽事業が好調で、過去最高益を視界に捉える。 三菱電機は顧客の設備投資の減速を受け、営業利益などを下方修正した。 シャープは中国のテレビ販売が不振で売上高を引き下げたが、コスト削減で利益は上振れを見込む。

各社にとって米中貿易摩擦の世界経済への余波が懸念材料となる。 日立の西山光秋専務は「直接的な影響はないが、経済全体への冷え込みなどの影響は見通しにくい。 マクロ環境が不透明なため、(上期は最高益だったが)通期予想を据え置いた」と語る。 貿易摩擦の影響を抑えるため、生産地の切り替えなどを模索する動きも一部で出ている。 (NewSwitch = 11-11-18)

IHI が 21 年ぶり国内新工場 埼玉で航空エンジン整備

IHI は、航空機エンジンの整備を請け負う工場を埼玉県鶴ケ島市に新設すると発表した。 来年中の一部稼働をめざす。 投資額は土地の取得費を含めて約 245 億円。 IHI が国内で新工場を設けるのは、1998 年に稼働した相馬事業所(福島県相馬市)以来で、21 年ぶりとなる。 新工場では、提携する米ゼネラル・エレクトリック (GE) などの航空機エンジンを分解し、検査や修理をする。 同様の工場は東京都瑞穂町にもあるが、格安航空会社 (LCC) の台頭などで世界的に拡大する需要にこたえるには、拠点を増やす必要があると判断した。 (asahi = 10-22-18)

30 キロの荷物、ラクラク持ち上げ 着るロボット販売へ

人間の腕や腰の動きを補助する着用ロボット「マッスルアッパー」を、東京理科大が設立したベンチャー企業「イノフィス」が開発した。 重さ約 30 キロの荷物を、肩の高さまで簡単に持ち上げることができる。 工場などでの活用が期待されるという。 ロボットはリュックのように背負う形で、圧縮した空気を使ってゴムチューブの人工筋肉を動かし、腰や腕を補助する。 重さ約 8 キロで、空気は外部のコンプレッサーから供給する。同社は、2014 年に腰の動きを助ける「マッスルスーツ」を発売。 これまでは腰の補助だけだったが、工場や物流現場で腕を補助するロボットを求める声があり、手首を支点にして腕をつり上げる機能を加えたという。 価格は 198 万円(税別)で、すでに介護器具メーカーなどから受注があるという。 古川尚史社長は「コンパクトで、色々な現場で使うことができる。 人間の手を動かすので、どんなものでも持つことができる。」と話している。 (浜田祥太郎、asahi = 10-16-18)

ついに 1 億画素も登場 ミラーレスカメラ 高級化でさらに競争激化 ニコン、キヤノンも参入

デジタルカメラ市場が低迷する中、好調なミラーレス一眼カメラで各社が高価格帯へシフトしている。 ソニー、パナソニック、オリンパスに加えて、この分野で出遅れていた業界 2 強のニコン、キヤノンが近く参入する。 ミラーレスは反射鏡がないため、一眼レフに比べて小型で軽量。 技術の進歩で弱点も解消されつつあることから、一眼レフカメラから切り替えるプロカメラマンも増えており、高価格帯にも勝算を見いだしているようだ。

2 年に一度、9 月にドイツで開催され、世界各国のカメラメーカーが技術をアピールする見本市「フォトキナ」。 今年はミラーレスカメラを平成 20 年に誕生させた先駆者・パナソニックがフルサイズ(大型)の画像センサー搭載機を披露し、富士フイルムも 1 億 200 万画素と世界最高解像度の新機種を発表した。 投入するのは「ルミックス S」シリーズの 2 機種。 強みである映像処理技術を生かして高精細な 4K 画質の動画を撮影できるのはもちろん、被写体に合わせる高い操作機能や堅牢性も兼ね備える。 ニコンが 9 月 28 日発売した「Z7(想定税込価格 44 万円)」を上回る値付けとなる見込みだ。

これに対して、富士フイルムが発表したのは、センサー面積がフルサイズより約 7 割大きく、より高画質の撮影を可能とする「中判サイズ」のミラーレス機。 「GFX」シリーズで来年前半に 2 機種を発売する。 このうち上位機は想定本体価格が 100 万 - 150 万円。 現在の市販ミラーレスでは 5 千万画素程度が最高レベルといわれるなか、民生用として世界で初めて 1 億 200 万画素という圧倒的な高性能を武器に、プロカメラマンらの需要を取り込みたいという。

高級ミラーレス機の市場は現在、心臓部の画像センサーを自ら製造しているソニーの「α」シリーズが不動の首位に君臨している。 こうした中、自社製の一眼レフとの "共食い" 懸念から、出遅れが目立っていたキヤノンとニコンもこの秋、ついに同市場へと参入。 両社とも、フルサイズ機向けに新開発したレンズマウント(規格)を採用した。 いずれの規格も内径を大きくし、将来的に高性能レンズを開発していくための設計自由度を高めている。 「デジタル一眼レフカメラで培った知見を結集する(ニコン)」などと、一眼レフの世界二強が巻き返しに向けて、満を持して投入した形だ。

レンズ交換式カメラのシェア争いは本体の商品力だけでなく、交換レンズの性能や品ぞろえもカギとなる。 フルサイズで最後発となるパナソニックは、独ライカカメラのレンズ規格を採用すると発表した。 国内レンズメーカーのシグマと 3 社協業で互換製品を展開することで、自社製レンズの品ぞろえの少なさを補う戦略を選んだ。 富士フイルムは交換レンズの増産へ向け、生産能力を 2 年かけて 7 割引き上げる計画。 生産子会社の富士フイルムオプティクスの大和工場(宮城県大和町)に十数億円投じてクリーンルームなどを増設し、順次稼働させていく。

カメラ映像機器工業会の統計によると、平成 30 年 1 - 6 月期の国内出荷台数は、一眼レフが約 24 万台、ミラーレスを含むノンレフレックスが約 29 万台となった。 また平均単価も 5 万 4,300 円(29 年)と、24 年比で約 1.7 倍に上昇し、ユーザーの高級機・本格志向が際立っている。

ミラーレスは液晶ファインダーの画像と被写体の状態に時間差があるなどの弱点も技術進歩で解消されつつあり、プロや写真愛好家の評価が高まっている。 カメラ市場の主流は、一眼レフからミラーレスへと移っている。 キヤノン、ニコンやパナソニックと "役者" がそろうことで、高級機への流れがさらに加速するのは間違いない。 今後のシェア争いの行方が注目される。 (経済本部・山沢義徳、sankei = 10-12-18)

■ ミラーレスカメラ : 平成 20 年にパナソニックが初めて発売した。 反射鏡を備えず、被写体を電子ファインダーに写し出す仕組みのため、一眼レフカメラと比べ小型で軽いのが特長。 一方で「電池持ち」や、被写体の動きと電子ファインダーの画像とのタイムラグが短所だった。 しかし 10 年間で性能が向上し、スマートフォンで写真の面白さに目覚めたビギナーやシニアをはじめ、プロカメラマンにも支持を広げつつある。 レンズ交換式カメラの国内販売数に占めるミラーレスの割合は、54% (BCN 調べ、今年 3 月時点)と一眼レフを上回っている。

電機メーカー、EV を「走る蓄電池」に 家庭向け PR

電気自動車 (EV) にためた電気を家庭で使えるように変換するシステムの開発・販売を大手電機メーカーが強化している。 太陽光発電や家庭用エネルギー管理システムと組み合わせて使うことで、電気代の節約にもつながるという。 今年は台風や北海道地震など災害による大規模停電が相次いでおり、災害対策商品としても注目されそうだ。

三菱電機は EV を「走る蓄電池」として活用し、ためた電気を家庭で使えるようにする電力変換機器「V2H」の販売を進めている。 V2H は「Vehicle to Home (車両から家庭へ)」の略。 EV でためた直流の電力を家庭で使用できる交流の電力に変換するために必要な機器だ。 同社は、京都製作所(京都府長岡京市)に、V2H 機器と太陽光発電システム、EV を設置した体験型の住宅で商品を PR している。

「今から停電になります。」 見学施設の担当者が、部屋のブレーカーを落とすと、テレビの画面や照明が消えた。 すると、室内のリモコンに「自立運転をしますか」というメッセージが映し出され、「はい」を選ぶと、再びテレビや照明がついた。 EV にためた電気を V2H 機器で変換したうえで家庭向けに供給し、停電が解消したのだ。 EV の充電は、電気代の安い深夜に電力会社から調達した電気や、太陽光発電の電気で行っている。

一方、パナソニックは今月 5 日、新しい家庭向けサービスを発表した。 人工知能 (AI) を搭載した自社の家庭用エネルギー管理システムと、コンデンサー大手、ニチコンが開発した V2H 機器を連携させることで、家庭で効率的に電気を利用できるようにする。 また、京セラも EV と接続できる V2H 機器を開発中で、年内に商品化する予定だ。

ただ V2H には普及に向けた課題も多い。 三菱電機の製品は約 170 万円で、EV も同時に購入すると数百万円の費用がかかる。 接続できる EV も車種が限られている。 商品の低価格化や EV の対象車種の拡大が V2H の普及のかぎとなりそうだ。 (小坂剛志、mainichi = 10-9-18)

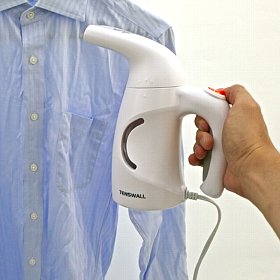

これは買い! ハンガーにかけたまま服のシワを取る『Amazon 1 位の衣類スチーマー(2,280 円)』がメチャ使える逸品だった!!

襟付きシャツを着る際、たまに気になるシワ。 特にスーツやジャケットに合わせる時はやはりシワがない方が気分が良い。 … が! いざアイロンをかけるとなると、なかなかどうして、これが意外と面倒だ。 そこで今回、私が Amazon で購入したのが、ハンガーにかけたまま服のシワ伸ばしができる Tenswall 社の『衣類スチーマー(2,280 円)』。 正直、あまり期待はしていなかったが、実際に使ってみたところメチャ使える逸品だった。

Amazon の携帯用アイロン部門でベストセラー 1 位

Tenswall 社の『衣類スチーマー』は Amazon の携帯用アイロン部門でベストセラー 1 位の座に長らく君臨している売れ筋商品である。 また、カスタマーレビュー 409 件のうち 75% が星 4 つ以上と高評価な点も見逃せない(2018 年 10 月 3 日時点)。 しかも前述の通り、価格は 2,280 円。 他の有名メーカーの衣類スチーマーに比べて安いときたもんだ。 よし、ちょうど衣替えの時期だし、いっちょ試してみっか! てな流れでポチった次第である。

手元に届いたところで、まずは箱の中身をチェック。 入っていたのは、衣類スチーマー本体、日本語の説明書、布製の収納用ポーチだ。 実際に衣類スチーマー本体を手にとってみると思いのほかコンパクトで軽く、持ち運びにも便利そうな印象を受けたぞ。 セッティングは超カンタン。 まずは、キャップを時計まわりに回して開けて、中に水を入れる。 あとはコンセントに接続して、電源をオンにするだけだ。

その後、2 分程経ったところで中の水が沸騰して、ノズルの穴からスチームが出てきた。 さて、それでは実際に使ってみよう。 効果を確かめるために、ワイシャツとジャケットをくしゃくしゃにしてビニール袋に入れ、ギュッと押し込めて …、しばらく放置。 その後、袋から出して再度ハンガーにかけてみると … うわっ! シワッシワだ!! ちょっとやり過ぎたかな〜。 と思いつつも服にスチームを当てながらゆっくり動かしてみる。

すると …、あっという間に …、シワが伸びた!!

こりゃスゴい! アイロンをかけた時のように隅々までピンッとはならないが、シワッシワだった服がハンガーにかけたまますぐにキレイになってしまったではないか。 シワ伸ばしがこんなに簡単にできるんだったら、もっと早く買っておきたかったな〜。 なお、製品ページの情報によると、除菌や脱臭効果のほか、様々な布製品のダニ対策にも最適とのこと。 使うのが水なので、いろいろな物に気兼ねなく使えるところも高ポイントだ。 とにもかくにも、服についた目立つシワがちゃんと無くなって大満足。 手軽に服の手入れをしたい方に『Tenswall 衣類スチーマー』は断然オススメである!! (K.ナガハシ、Rocket News24 = 10-5-18)

三菱電機とソニー、大型映像装置で狙うはスポーツエンタメ市場

「製品単体でいつまでも差別化できるわけではない」

スポーツイベントのエンターテインメント化が進み、観戦方法も変わりつつある。 そこで存在感を放つのが、数十メートル規模の大きさの大型映像装置だ。 三菱電機とソニーは、高精細といった映像美だけでなく、音響や映像コンテンツとの連携などソリューション提案をそれぞれ強化している。 2020 年東京五輪・パラリンピックの開催まで 2 年を切った。 大規模なスポーツイベントを前に、スポーツとエンターテインメントの相乗効果を創出し事業拡大を狙う。

1980 年にカラー大型表示装置を製品化し、大型ビジョンの先駆けとなった三菱電機。 生産拠点である長崎製作所(長崎県時津町)の田中光顕所長は「オーロラビジョンやダイヤモンドビジョンという世界初のブランド力は強い」と胸を張る。 事業戦略の軸は、製品の売り切りビジネスからの脱却と、エンターテインメント対応強化の二つだ。

同社の強みは、映像を映し出す発光ダイオード (LED) モジュールから組み立てまで一貫生産している点。 そこで経年劣化した LED モジュールをメンテナンスして再び高精細にするビジネスを展開する。 さらにこれまで不得手としていたエンタメ領域を強化。 照明・音響機器メーカーや配信技術に強みを持つ企業といった他社との協業も進める方針だ。

16 年には QVC マリンフィールド(千葉市美浜区、現 ZOZO マリンスタジアム)で、複数の大型映像装置や照明などと連動できる大型ビジョンシステムを納入。 19 年には阪神甲子園球場(兵庫県西宮市)にも採用される予定だ。 田中所長は「LED から手がける製品技術力とエンタメ性の向上で、わくわく感を醸成し攻めに転じる」と力を込める。

映画や音楽事業で培ったコンテンツ制作ノウハウ、放送機器事業で使われるデータ伝送技術といったグループ資産を強みに売り込むのは、ソニーだ。 これまでは映像美など設備面の強みを打ち出すことが多かった。 しかしソニービジネスソリューションバリュー・クリエイション部門の庄野雄紀マーケティングマネジャーは「3 年ほど前から、来場客の体験を提案してほしいという技術を活用した演出プロデュースのニーズが高まってきた」と明かす。

そこでビジネスの軸をモノからコトへ移行。 特定の座席に設置したタブレット端末に中継映像のほか、複数の場所に置かれたカメラで撮影したさまざまなアングルの映像やブルペンの様子などを映した特典映像を配信するシステムを 15 年に横浜 DeNA ベイスターズに納入した。

17 年には場内の演出だけではなく、ソニーが抱える 4 カ所のライブハウスへのライブ中継やスマートフォンなどのモバイル端末に映像配信できるシステムを、カシマサッカースタジアム(茨城県鹿嶋市)に提供。 ソニービジネスソリューション営業部門の天城秀啓統括課長は「大型映像装置はビジョンを提供するというより、新しい体験のためのツールの一つという位置付けだ」と説明する。

さらに 6 月、ソニーのグループ会社を含む横断組織「ロケーションバリュー企画室」を設置した。 「コンテンツや映像に強いソニーへの期待は高い。(庄野マーケティングマネジャー)」 グループ資産をより活用できる体制を整え、付加価値提案を強化する。 コンテンツ提案も含めて顧客のニーズを吸い上げて具現化し、スタジアムだけでなく映画館やショールームなどへの展開も視野に入れる。

各社がソリューション提案を強化する背景には、価格攻勢をかける中国勢の技術の追い上げもある。 これまでは映像の美しさや画面を大型にする技術難易度など製品の性能向上が差別化要素だったが、三菱電機の田中所長は「いずれキャッチアップされる。 製品単体でいつまでも差別化できるわけではない。」と危機感を示す。 (政年佐貴恵、NewSwitch = 10-2-18)

三菱電機、吸引力抜群のコードレススティック掃除機発売

三菱電機の新戦略

記事コピー (8-16-18 & 9-25-18)

"アップルの呪縛" が解けた電機業界、戦いたい市場ではなく勝てる市場で戦う

リーマン・ショック 10 年、ビジネスモデルに向き合う

リーマン・ショックからの 10 年は日本の電機業界が「いかに世界と戦うか」を模索した 10 年だった。 「日本の電機業界は苦しい時期があったが、技術で劣っていたからか。 そうではない。」 ルネサスエレクトロニクスの呉文精社長は「電機敗戦」をこう分析する。 1980 年代に世界市場を席巻した日本の半導体メーカー衰退の原因は、「百貨店」と称された製品群にあった。 製品群を広げれば広げるほど相乗効果が少なくなり、収益性は低下した。 00 年代に本体から切り出す格好で再編・統合され、ルネサスエレクトロニクスなどが誕生した。

リーマン・ショックや東日本大震災後の需要急減は、日本の半導体メーカーの製品群やそれにひも付く生産拠点が過剰であることを改めて突きつけた。 呉社長は「品質や顧客基盤は問題はない。 (重要なのは)そこの分野で戦い方を知っているかどうかだ。」と指摘する。 狙う市場セグメントを定め、マーケティングを繰り返し、機敏に反応する。 日本の電機業界にとって、この 10 年はビジネスの原則を思い出すための 10 年だったのかもしれない。

速い意思決定が必要

7,873 億円。 日立製作所は 09 年 3 月期に製造業として史上最大の当期赤字を計上した。 今は過去最高益をたたき出すまでに復活した日立だが、改革に辣腕を振るった川村隆会長(当時)は後に「スピード感が一番重要だと思った」と述べている。 「構造改革 100 日プラン」を打ち出し、日立マクセル、日立プラントテクノロジーなど上場 5 社を取り込み、社内カンパニー制を導入。 当時、聖域ともされた事業ポートフォリオの見直しにも着手した。

早めに不採算事業を切り出せば、手元には優良事業が残り、経営再建へのスピードも速まる。 後に、不適切会計問題で後手後手に回り、最後は虎の子である半導体メモリー子会社の東芝メモリを切り出すに至った東芝を見てもそれは明らかだ。 意思決定の迅速化。確かに大原則ではあるが、08 年前後は日立のような巨額の赤字を計上するまで追い込まれなければ判断が難しい時期でもあった。

それ以前に半導体や携帯電話事業から早々と撤退を決めたのは三菱電機のみ。 リーマン・ショックと同時期に起きたエレクトロニクス業界の巨大な地殻変動を多くの経営者は見抜けなかった。

07 年 1 月 9 日。米アップル最高経営責任者(CEO、当時)のスティーブ・ジョブズ氏が米サンフランシスコのイベント会場に立ち、スマートフォンの初代「iPhone (アイフォーン)」を披露した。 ジョブズ氏はそこで、「今日、アップルは電話を "再発明" する」と高らかに宣言した。 その言葉通り、アップルは携帯電話のビジネスモデルをまったく異なるものに変えた。 08 年の米グーグルのスマホ向け基本ソフト「アンドロイド」の投入と並び、ハードウエア中心の業界を、ソフトウエア・プラットフォームに移行させた。

フィンランドの携帯電話メーカーのノキアなど、端末ビジネスでの成功体験が大きい企業ほどこの変化に苦しむ。 NEC など日本メーカーも例外ではなかった。 ただ、リーマン・ショックで日本の電機各社の業績は落ち込んだものの、その前も利益率水準は決して高くはなかった。 金融危機で生産設備などの余剰感ばかりに目がいき、ビジネスモデルの本質的な欠陥が見えにくくなったことも、リーマン・ショック後の長すぎる低迷の一因だろう。

10 年もがいた!

本質的な欠陥とは何か。 それはハードからソフトウエアへの移行に遅れたほか、自社のプラットフォームに他社の事業を巻き込み、サービスの質と量を拡大する「エコシステム」を確立する視点がなかったことだ。 このため、日本の電機メーカーにとって、この 10 年は名よりも実をとり、事業ポートフォリオの再構築にもがいた 10 年でもある。 ここ 10 年の売上高の推移を見れば、日本メーカーは減収や微増にとどまる。 一方のアップルは利益のみならず売り上げも急拡大。 08 年に 324 億ドルだった売上高は 2015 年には 2,000 億ドルを超えた。

そのアップルも米ハイテク業界では古株になりつつある。 「ポストスマホ」とも呼ばれる音声認識スピーカーでは米アマゾン、米グーグルの後塵を拝する。 アップルですら次世代のプラットフォームを握れるかは不透明であり、市場環境の変化は目まぐるしい。 日本の電機メーカーの中で、ポートフォリオの見直しで象徴的なのは常にアップルと比較され続けたソニーだろう。 リーマン・ショック直後の 09 年 3 月期から 12 年 3 月期まで 4 期連続で当期赤字に陥るなど、低迷を極めたソニー。

12 年に就任した平井一夫社長(当時)は、人員削減や資産売却、テレビ事業の分社化やパソコンの「VAIO」売却を断行。 本業のエレクトロニクス部門も 16 年 3 月期に黒字転換した。 足元ではスマホ事業に課題はあるものの、ゲームや半導体を軸に過去最高益を成し遂げた。

ドイツ証券株式調査部の吉田優ヴァイスプレジデントは、「電機各社はここにきて小さくても『勝てる』エコシステムづくりをやろうとしている」と指摘する。 例えば、日立の制御技術 (OT) と IT を組みあわせた IoT (モノのインターネット)プラットフォーム「ルマーダ」は、顧客とパートナーのシステムをつないで協業を進める。 パナソニックや三菱電機も産業用 IoT 基盤サービスを訴求する。 電機各社はそれぞれ IoT を軸に、業種の垣根を越えた他産業との連携を加速する。

ソニーもゲームだけでなく、イヌ型ロボット「aibo (アイボ)」をプラットフォームビジネスとしての展開を見込んでおり、他社との協業も視野に入れる。 戦いたい市場ではなく勝てる市場で戦う。 「アップルの呪縛」がようやく解けた今、日本の電機メーカーの再攻勢への体制は整いつつある。 (栗下直也、NewSwitch = 9-16-18)

「気軽に乗れる」を目指して開発された、折り畳み式電動アシスト自転車

ツバメ・イータイムは、折り畳み式電動アシスト自転車の新車種「CHOCO-NORI (チョコノリ)」を、クラウドファンディングプラットフォーム・Makuake で支援募集を開始した。 本体購入が可能な支援額は、9 月 10 日 15 時現在 117,600 円 - 126,000 円(税込・送料別)。 3 モードで走行をアシストする折り畳み式電動アシスト自転車。 同じく Makuake で 484% の達成結果をもつ「e-ANBAI (イーアンバイ)」の後継機。 通勤・通学でスマートに利用するなど、男女問わず気軽に乗れることを目指して開発されたという。 電動アシスト自転車のため、運転に免許などは不要。

電動アシストはアシスト力の弱い順に、エコ/標準/パワーの 3 モードを搭載。 これに「無アシスト」を合わせた 4 種類の走行が可能で、坂道などの道路状況、自分のスタミナ、バッテリー残量などをもとに、アシスト状態を切り替えて利用する。 チェーンは後輪シャフトと直結構造のため、無アシスト時でも安定的に走行できるという。

マグネシウム合金一体型フレームを採用し、軽量化が図られたほか、溶接部がないため、安全性を確保でき、同時にスタイリッシュさも実現したという。 ディスクブレーキの採用で制動能力の向上が図られ、リアにはショックアブソーバーを搭載し乗り心地も確保したとしている。 タイヤ径は 16 インチ。

折り畳みは、ハンドル固定部、車体フレームの順に畳み、シートポストを下げるだけの 3 ステップ。 女性や子どもでも手軽に折り畳める。 また折り畳み自転車のトラブルとして挙げられることのある、走行中のレバー解除を防ぐために、各レバーには安全ロックを採用。 ロックを押しながらでないと、レバーが操作できないように設計されているという。

バッテリーは LG 製リチウムイオン電池を採用。 バッテリーの着脱には鍵が必要としつつも、本体に装着したままの充電も可能となっている。 ライトは、LED を採用することで、バッテリーの持ちを確保したという。 ハンドル部には、マルチファンクションディスプレイを搭載。 アシストモード切り替え、ライトの ON/OFF を操作できるほか、時速、走行距離、バッテリー残量を表示する。

サイズは 1,345 x 580 x 1,100mm (全長 x 全幅 x 全高)。 車両重量は約 18.8kg。 タイヤサイズは 16 インチ。 電動アシスト上限は 24km/h、アシスト使用時の走行距離は約 55km。 充電時間は約 3 時間。 車体カラーは、ホワイト、ブラックの 2 色を用意。 (家電 Wstch = 9-10-18)

スパコン「京」後継、「国産で世界一」の看板下ろす戦略

理化学研究所は 4 日、スーパーコンピューター「京」の後継機(ポスト京)の CPU (中央演算処理装置)の開発に成功したことを、文部科学省の有識者会議に報告した。 目標とする 2021 年の稼働に向け、技術的なめどが付いた。 「京」で掲げた「国産で世界一」という看板を下ろし、使いやすさや省エネ性を重視する戦略は、功を奏するか。

「ポスト京」を共同開発する理研と富士通が目指すのは、使い勝手などの総合力で世界トップのスパコンだ。 生体内のたんぱく質の変化をとらえる創薬研究に必要なシミュレーションなどの実用的な計算で、京と比べて最大 100 倍の性能を達成しつつ、電力消費は 3 倍程度に抑える。 数十キロ四方の都市全体を襲う地震や津波の予測や、新材料開発、宇宙の起源を探る研究にも役立つ。

心臓部となる CPU は、京の技術も生かして国内で設計した一方、生産は海外メーカーに委託した。 1 個あたりの計算速度は、毎秒 2.7 兆回。 富士通や理研によると、現在最速の米インテル製の 2 倍弱にあたる。 省エネ性能も世界最高水準だ。 ポスト京は、実用計算の性能を競う二つの世界ランキングで 1 位が見込まれるが、「トップ 500」は目標にしていない。 こうした方針は、京の反省を生かしたものだ。

京の CPU は単体の性能はライバルより低かった。 「純国産」を掲げ、国内工場で生産したことが足かせになったとみられる。 それでも「計算速度世界一」にこだわり、102 個の CPU が詰まった箱を 864 個つなげ、毎秒 1 京(1 億の 1 億倍)回を記録。 11 年にトップ 500 で 1 位を実現した。 だが、翌年登場した米国のスパコンは、速度は京の 1.5 倍だった一方、電力消費は約 6 割、設置面積は 5 分の 1 に抑えていた。 計画を率いる理研の松岡聡・計算科学研究センター長は、「(前回は)『オールジャパンで世界一』という昭和的な発想があった」と話す。 (小宮山亮磨、asahi = 9-5-18)

「プリント基板に印刷した超薄型モーター」はどのようにして作られたのか?

ソフトウェア開発者で電機系のエンジニアでもある Carl Bugeja 氏が、「プリント基板を利用した超薄型モーターを製作した」と語り、どのようにしてプリント基板を使ってモーターを作ったのかについて解説しています。 Bugeja 氏は「超小型のドローンを作りたい」と考えたことをきっかけに、超小型モーターの開発をスタートしたとのこと。 しかし、やがて Bugeja 氏は「ドローンの小型化には限界があり、その限界を作る原因はモーターにある」ということに気づいたと語ります。

モーターを使ってドローンを飛ばす以上、ドローンの部品にモーター自体の重さを加えた質量の物体を飛ばす能力を持つモーターが必要になります。 そこでドローンに搭載するモーターの小型化には、モーター本体の重さがネックになると考えた Bugeja 氏は、どうにかしてモーターを少ない部品で構成し、質量を軽減できないかと考え始めました。

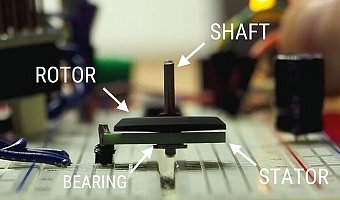

超小型モーター作りに取りかかった Bugeja 氏は、プリント基板上に銅で描いた導線を用いて作るマイクロストリップアンテナという平面アンテナの一種から着想を得て、「プリント基板の導線からモーターを回転させるのに必要な磁場を作り出せるのではないか?」と思ったとのこと。 Bugeja 氏はモーターの回転部に円盤状のローター(回転子)を使い、ローターを回転させるステーター(固定子)にプリント基板を使ったブラシレスモーターを作りました。

真ん中の棒がシャフト、黒い円盤がローター、緑色の土台がプリント基板で作られたステーターで、下部にベアリングがあります。 プリント基板には 6 極のコイルが導線としてプリントされており、それが 4 層に積み重ねられています。 プリント基板が 1 層ではローターを回転させるのに十分な磁力が得られなかったそうですが、薄いプリント基板を 4 層重ねることでモーターのステーターとして十分な磁力を確保することができたとのこと。 ステーターに電流を流すと磁場が発生し、ちゃんとローターが回転します。 ローターの直径は 16mm で、市販されている最小のブラシレスモーターと同じくらいだとのこと。

ブラシレスモーターでは、ローターを回転させ続けるために電流の方向を定期的に交代させる整流子を使わないため、通常は逆起電力を検知してローターの回転を制御する電子制御システムなどを使用します。 このような電子制御システムは、ステーターのコイル内に発生する逆起電力を検知することでローターの回転をフィードバックとして受け取り、回転と電流方向を同期させる仕組みです。

しかし、Bugeja 氏が作成したプリント基板を使用するブラシレスモーターでは逆起電力が弱すぎて、逆起電力を使用してローターの回転と電流方向を同期させることができなかったとのこと。 そこで、Bugeja 氏はモーターで発生する磁場の変化を直接測定し、ローターとその内部に埋め込まれた永久磁石がスピンしている速さを計測するセンサーを取り付けたとのこと。 このセンサーにより、電子制御システムがローターの回転を検知し、電流を適切に同期させることに成功しました。

Bugeja 氏が作ったモーターは、ローターのトルクが十分でないためドローンを飛ばすほどの力はないとのこと。 しかし、従来のブラシレスモーターよりも非常に薄くて安い上に製造がより簡単だとのこと。 実際、Bugeja 氏は特殊な器具を使うことなく、手作業で難なく超薄型のモーターを組み立てていました。 (Gigazine = 9-2-18)

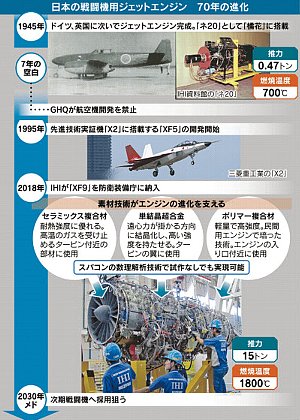

次期戦闘機、離陸なるか国産エンジン IHI の先端技術

IHI は航空自衛隊の次期戦闘機への採用を想定した最先端エンジン「XF9」を防衛装備庁に納入した。 パワーを示す推力は 15 トンで、性能は「世界最強の米空軍の『F22』のエンジンに匹敵する」という。 日本は戦時中に米国もつくれなかったジェット機の実用化にこぎ着けながら、戦後に開発を禁じられた。 技術を引き継いだ IHI が、70 年あまりを経て素材の力で欧米との差を埋めつつある。

■ 日本メーカーで惟一開発

「航空エンジンを手掛けてきた者の大きな節目。」 IHI で 30 年以上、防衛用エンジンの開発に携わってきた池山正隆執行役員は感慨深げだ。 防衛装備庁の発注を受けて IHI が約 5 年かけて試作・研究してきた XF9 エンジンは今、米軍の横田基地に隣接する瑞穂工場で厳重な管理のもと、運用を想定した試験を続けている。 目標は防衛省が 2030 年をメドに導入する次期主力戦闘機 (FX) への採用だ。

日本主導による FX の開発・製造は防衛・航空技術者の悲願だが、実績のある米国製の戦闘機を導入すべきだとの声も根強い。 日本の主力戦闘機は米プラット・アンド・ホイットニー (P & W) など欧米メーカーのエンジンを採用してきた。 悲願の実現には戦闘機の核となるエンジンで欧米製と同等以上の技術力を示すことが必須だ。 戦闘機用エンジンの開発では P & W や米ゼネラル・エレクトリック (GE)、英ロールス・ロイスが先頭を走る。 日本では 1950 年代に三菱重工業や SUBARU が撤退。 唯一、IHI が続けている。

XF9 の推力はエンジンの噴気ガスに燃料を噴射する「アフターバーナー」使用時で 15 トン。 夏村匡防衛システム事業部長によると、「同等の出力を出せたのは米国とロシアだけ」で、欧州の最新エンジンをもしのぐ。 FX の開発に名乗りを上げている米ロッキード・マーチンも FX9 エンジンの採用に言及している。 ついに第 2 の「零戦」が実現する - -。 そんな期待が高まっている。

戦闘機用のエンジンは機内に兵装用の空間を確保するためにコンパクトかつ大出力が条件で、内部の高圧タービンの入り口部分でのガスの温度を理論上の最高値である 1,800 度に高める。 高温高圧でも変形・変質しない部品を造るには素材から開発しなければならない。 自社で開発してきた IHI は主に 3 つの先端技術を投入した。

■ 3 つの素材で技術の力

1 つは単結晶超合金。 1,800 度の燃焼ガスの圧力を受け止め、回転力に替えるタービンのブレード(羽根)などに使っている。 ニッケルに複数の微量添加物を加えた金属の分子を遠心力が掛かる方向で結晶にし、耐熱・耐圧強度を高める。 ブレードは内部に冷却のための通風孔をくりぬいた複雑な構造。 金属を結晶化しつつ 1 枚ずつ精密に鋳造する技術は世界でも IHI だけだという。

2 つ目はセラミックス複合材。 高い耐熱強度を持つ炭化ケイ素繊維は宇部興産や日本カーボンが開発で先行する。 IHI はこの繊維を 3 次元に織って骨組みにする。 割れやすさを克服でき、初めてタービン付近の部品に採用した。 3 つ目がポリマーマトリックス複合材だ。 強度を保ちつつ軽くでき、民間機用エンジンや H2 ロケットの開発で培った。 民間用ではエンジンを覆うファンケースに使っている。 音速を超える戦闘機では外気でファンの温度が格段に高くなるため、ガスの入り口付近の部品に使っている。

最先端のスーパーコンピューターも後押しした。 航空宇宙技術研究所(現 JAXA)のスパコンを連日借り、エンジン内の複雑な空気の流れを計算。 GE などを上回る精度の予測を連発した。 ジェットエンジンの技術は素材や設計力で世界トップ級に並びつつある。 だが何百種類もの戦闘機を開発し、膨大なデータを持つ欧米勢に対し、日本には戦闘機の実運用の経験がない。 実用に近づけるには試験と改善の繰り返しが必要だ。

次期戦闘機の選定が佳境を迎えるなかで技術力を示したエンジンを納入したことで「日本の交渉カードが増えた」との見方も出る。 日本の技術力を結集したエンジンの音が空に響く日は近いかもしれない。

■ 戦後に開発禁止、欧米との差広がる

IHI は先行する欧米勢の特許に触れるのを避けながら素材の技術を磨いてきた。 「血へどを吐きながらやってきた。 知恵と努力の結晶というしかない。」と池山氏。 すべての原点といえる日本初のジェットエンジン「ネ20」は JR 青梅線昭島駅前の IHI の資料館に日本で唯一現存する。

終戦間際の 1945 年 8 月、日本初のジェット戦闘機「橘花(きっか)」に搭載し、初飛行に成功した。 後に IHI の航空エンジン事業部長になる海軍の永野治中佐らがドイツの断片的な情報から 8 カ月で組み立てた。 推力は 0.47 トン、燃焼温度は 700 度と XF9 とは比べようもないが、ドイツ、英国に続いて実用に耐えるジェットエンジンを完成させた。

GHQ (連合国軍総司令部)が航空機関連の研究開発を日本に禁じ、資料は破棄された。 この措置は 52 年まで 7 年間続き、技術の格差は埋めがたいほどに広がった。 「20 年の差があるという人もいた。」 池山氏は入社間もない 80 年代前半の状況をこう話す。 IHI は米国製の F15 戦闘機用エンジンをライセンス生産しながら、国産の T4 練習機用の F3 エンジンを開発していた。 「タービンを見て、なぜこの向きに冷却用の穴があるのか。分からないことばかりだった」という。

米国はライセンス供与の枠を広げたが、同じ物をつくって性能を確かめる「逆解析」は厳禁。 「問題の解決策は教えてもらえても、その理由は教えてくれなかった。」 80 年代後半の次期戦闘機(現在の F2)の選定で風向きが変わる。 エンジンの開発力の決定的な差から日本は米国主導の共同開発を選ばざるを得なくなった。 「エンジンの技術力を磨かねばならないとの意識が強まり、政府も毎年数十億円の研究予算をつけるようになった。」 国産のステルス戦闘機の実験機「X2」に搭載した「XF5」や国産の P1 哨戒機用エンジン「F7」が生まれ、XF9 につながった。 (朝田賢治、nikkei = 8-26-18)